Fin dall’inizio dell’avventura del team Lianco nell’applicazione di sbavatura automatica il sogno di ogni cliente è stato quello di trasformare la sbavatura in un’operazione a valore aggiunto diversa da un’attività indesiderata ma necessaria, finalizzata a rimuovere il materiale extra lasciato dal processo precedente.

20 anni fa la tecnologia di sbavatura automatica non offriva le stesse caratteristiche in termini di flessibilità, rigidità e potenza che sono disponibili al giorno d’oggi; quindi, le applicazioni passate si sono concentrate principalmente sulla rimozione del materiale extra.

Ora con l’ultimo sviluppo tecnico le sbavatrici possono coprire molte operazioni nello stesso set-up, dando al cliente il vantaggio unico di ridurre il numero di passaggi / macchine necessarie per passare dalla fusione al pezzo lavorato.

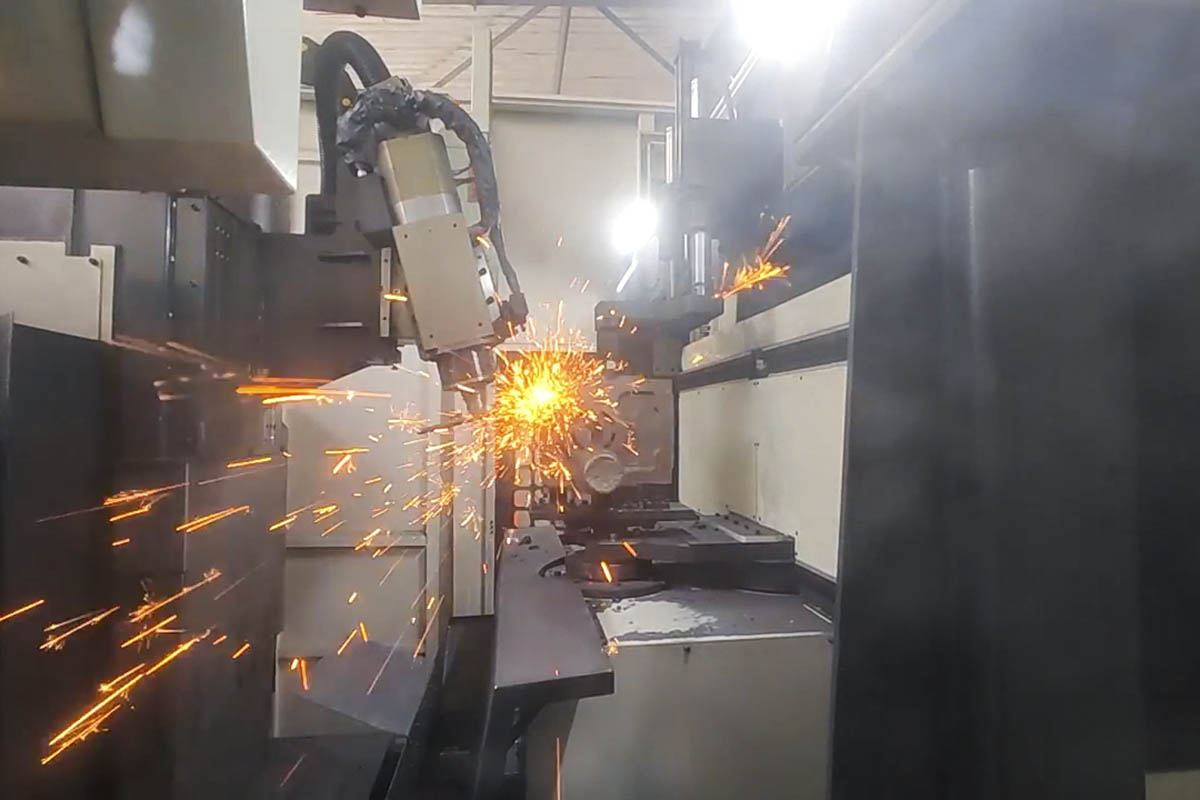

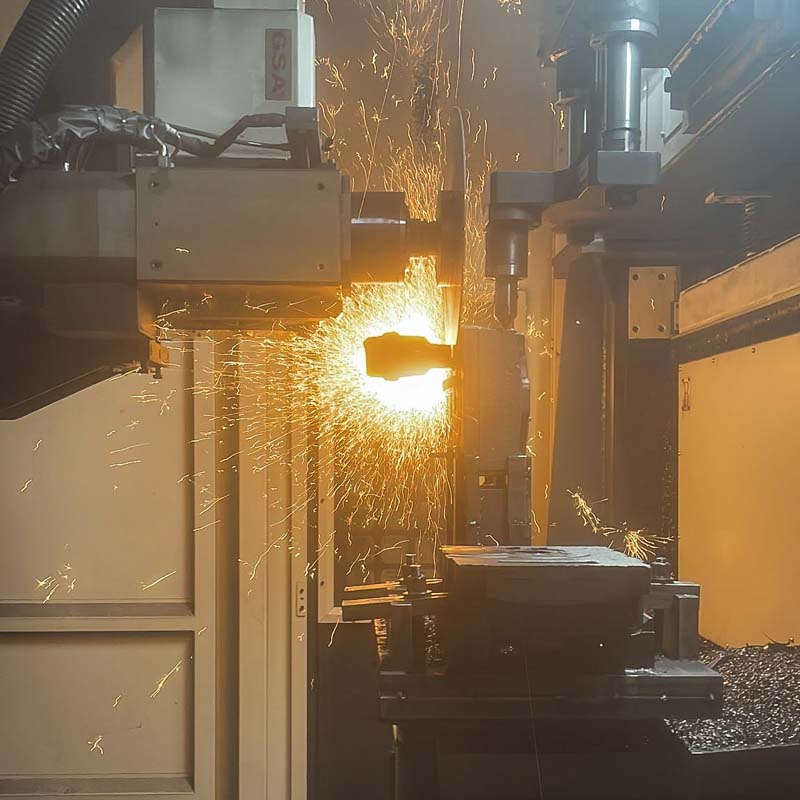

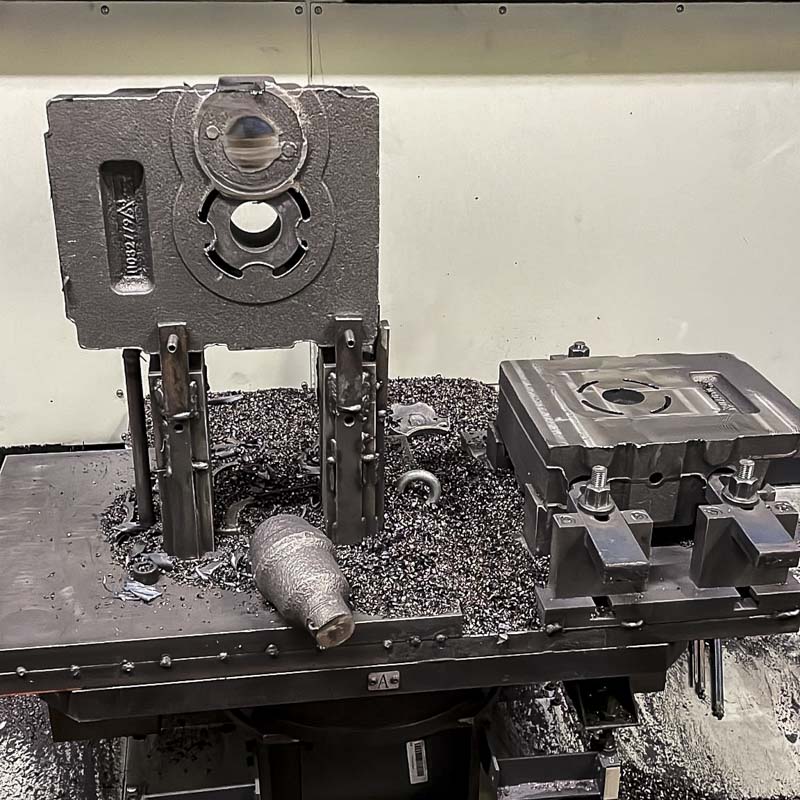

Un buon esempio di questo grande risultato è offerto dal cliente italiano di Lianco LAF (Sabi Group), che ha recentemente installato due sbavatrici automatiche modello GS70 e GS80, dotate di:

- 5 assi controllati CNC

- Magazzino utensili a 20 posizioni

- un potente elettromandrino raffreddato ad acqua da 25 kW

- un sistema di misura laser

- un trasportatore di trucioli per evacuazione materozze e sfrido di lavorazione

Su entrambe le macchine il cliente sta eseguendo diverse operazioni che stanno riducendo i passaggi necessari per consegnare i getti all’officina, nello specifico:

- taglio automatico della materozza

- sbavatura completa degli attacchi di colata e della linea di chiusura stampo

- spianatura delle facce (creazione di superfici parallele con tolleranza molto stretta)

- fresatura frontale (portando il sovrametallo da lasciare per la lavorazione di finitura al minimo richiesto)

Questa combinazione unica di più operazioni in passato svolte separatamente ora eseguite in un’unica macchina offre al cliente un risparmio consistente in termini di:

- tempo di attraversamento

- tempo di manipolazione

- costo delle attrezzature

- costo utensile

video e immagini in allegato offrono una breve panoramica dell’applicazione confermando che il sogno di passare dalla fusione alla lavorazione in un unico set up sta diventando sempre più una realtà per le fonderie che scelgono la giusta tecnologia.

Per ulteriori informazioni o una visita all’installazione contattate il team di vendita Lianco.